熱線電話:0755-23712116

郵箱:contact@shuangyi-tech.com

地址:深圳市寶安區沙井街道后亭茅洲山工業園工業大廈全至科技創新園科創大廈2層2A

下面介紹制造缺陷檢測及設備及電芯內部檢測

制造缺陷檢測及設備

檢測設備有以下幾種:

①顯微放大系統;

②CCD測試系統;

③空氣耦合超聲波檢測設備。

下面僅就顯微放大系統和CCD測試系統進行詳細介紹。

1,顯微放大系統

在鋰電池制造過程中,為了分析研究,如觀察熔珠形態、觀察切割毛刺、overhang的離線測量等,常配備一套或多套顯微放大系統。

顯微放大系統的原理基于分析的目標不同而有差異。這里介紹基于干涉顯微原理的表面形貌檢測系統。其他顯微放大系統可查閱相關資料,在此不再贅述。

與其他表面形貌測試技術相比,基于干涉顯微原理的表面形貌測量系統具有快速、非接觸的優點,可以完成多種結構的表面形貌測量,因而獲得了廣泛應用。

(1)設備用途

觀察熔珠形態、觀察切割毛刺、overhang的離線測量等多用途分析研究。

(2)工作原理

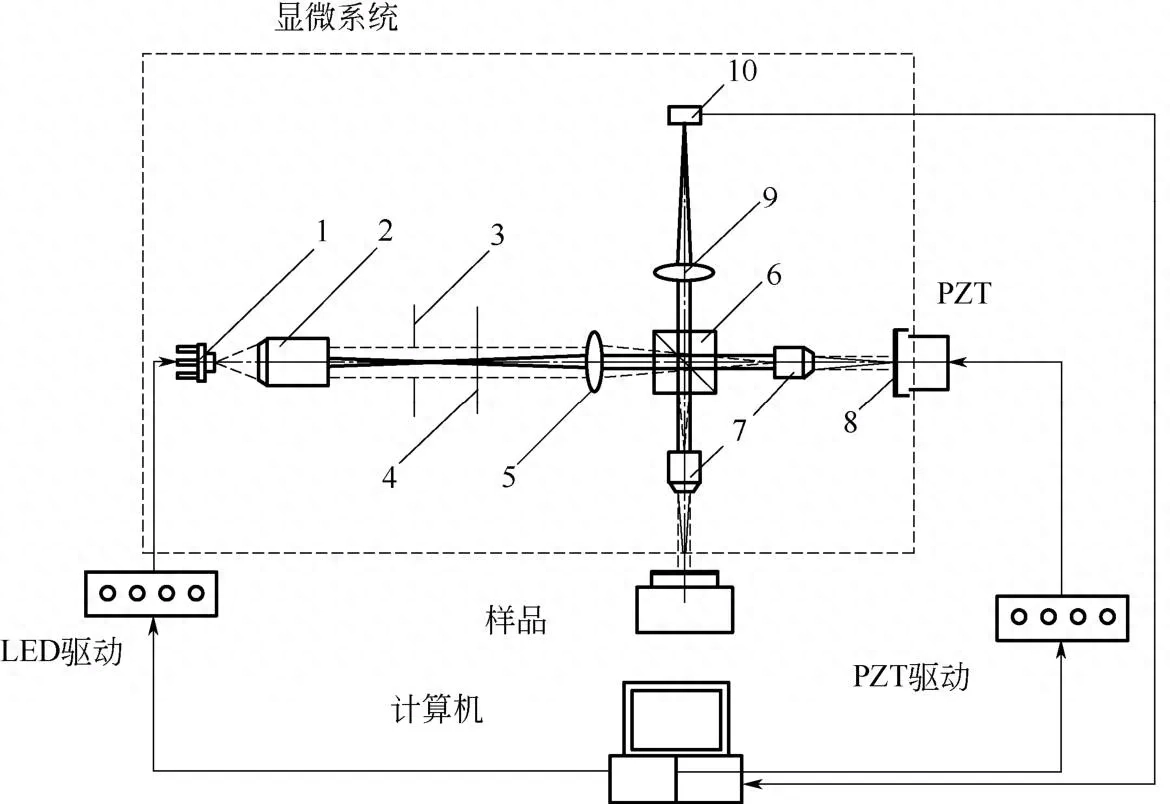

基于干涉顯微原理的表面形貌測量系統組成見圖1。其核心是光學干涉顯微系統,包括干涉顯微鏡、PZT平臺(含掃描器和相移器)及控制器。

圖1 基于干涉顯微原理的表面形貌測量系統組成

1—LED;2—準直物鏡;3—光圈;4—過濾片;5—聚焦透鏡;6—分束器;7—物鏡;8—參考鏡;9—成像鏡頭;10—CCD

基于干涉顯微原理的表面形貌檢測系統通過在干涉儀上增加顯微放大視覺系統,提高了干涉圖的橫向分辨率,使之能夠完成微納結構的三維表面形貌測量,因此是光學干涉法與顯微系統相結合的產物。

該系統根據測量模式要求采集樣品表面干涉圖以后,就可以應用相應算法對干涉圖進行處理,提取相關參數。

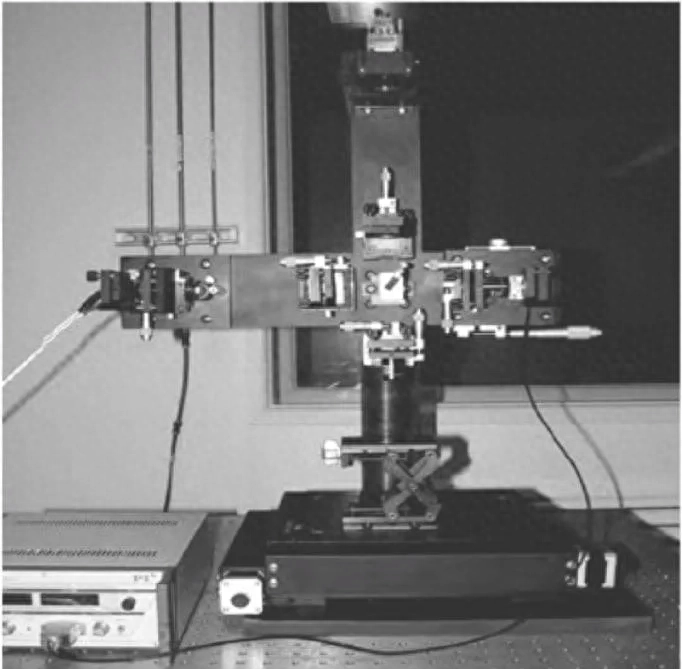

基于干涉顯微原理的表面形貌測量系統實物例圖見圖2。

圖2 基于干涉顯微原理的表面形貌測量系統實物例圖

2,CCD測試系統

在鋰電池應用中,經常依據CCD的結構將系統分為線陣CCD測試系統和面陣CCD測試系統。本節介紹涂布工藝中用于表面缺陷檢測的線陣CCD測試系統。可查閱相關資料了解面陣CCD測試系統,在此不再贅述。

與其他表面形貌測試技術相比,該測試系統具有快速、非接觸、可在線測量等的優點,因而獲得了廣泛應用。

(1)設備用途

為了控制產品質量和分析研究,如涂布表面缺陷的在線測量、卷繞工藝的overhang和對齊度的在線測量、疊片工藝的overhang和對齊度的在線測量、鋁殼表面缺陷的在線測量等。

(2)工作原理

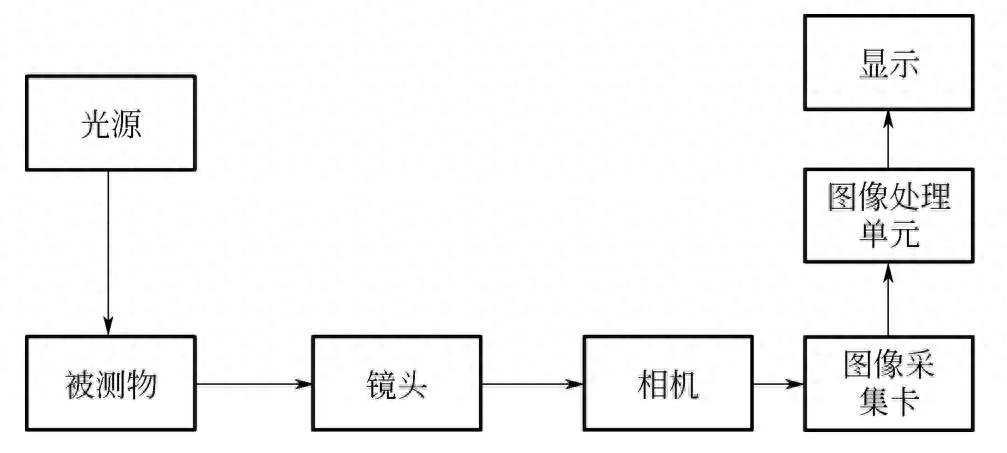

CCD測試系統框圖見圖3。

圖3 CCD測試系統框圖

數據采集部分采用CCD攝像機配合鏡頭,在適當的距離下被置于被測物正上方進行圖像采集。

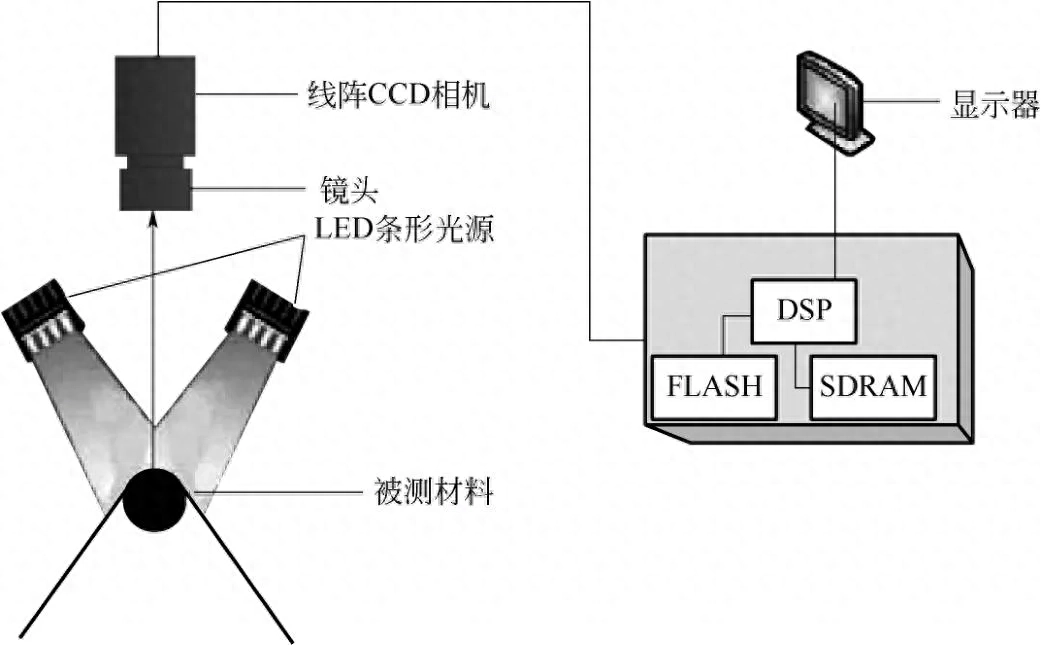

因為涂布后極片表面會對直射光源有較強的反光,所以光源應放在攝像機的側面。采用兩個光源從兩側照射,是為了使光源在傾斜的角度照射極片表面的情況下依舊可以得到均勻的光照,有利于采集到清晰的圖像。采集到的圖像上傳處理單元,借助圖像處理相關技術,可以得到表面缺陷的相關參數。

CCD測試系統硬件設計圖見圖4。

圖4 CCD測試系統硬件設計圖

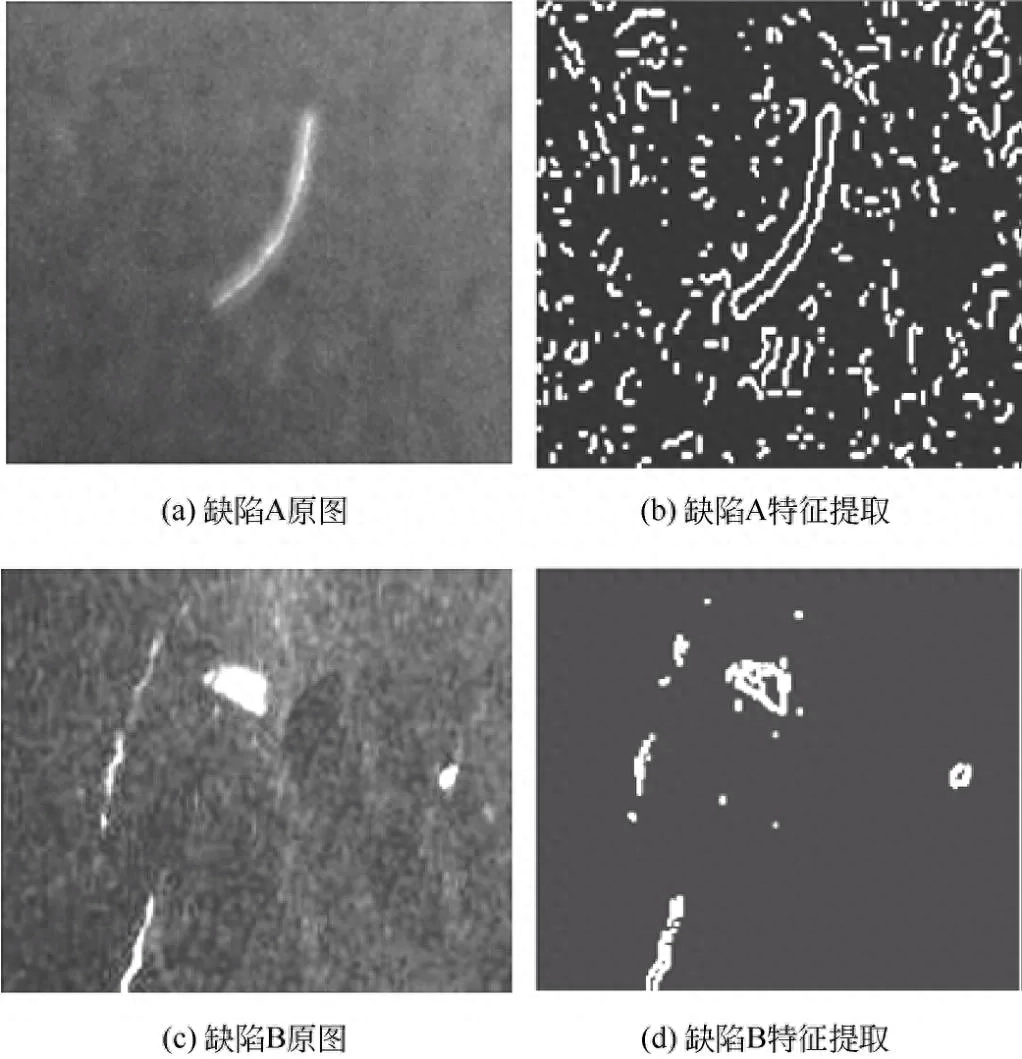

CCD測試系統檢測到的表面缺陷例圖見圖5。

圖5 CCD測試系統檢測到的表面缺陷例圖

電芯內部檢測與設備

下面介紹電芯內部檢測與控制設備及系統,主要包含以下幾部分:

①X-CT技術及測試系統;

②超聲檢測系統;

③紅外熱成像檢測系統;

④植入式感知系統。

1,X-CT技術及測試系統

X射線斷層成像技術(X-ray compute tomography,簡稱X-CT技術),是基于X光源和射線聚焦技術的顯微技術、斷層掃描技術和圖像處理技術的集成技術。

該技術借助穿透性強的X射線,可以獲得較高的空間分辨率,可以對電芯和電池電極層、內部缺陷、焊接質量等進行無損傷三維成像,進而實現原位檢測。

在電池制造工藝中,X-CT技術既作為離線分析技術用,也作為在線質量管控手段用。

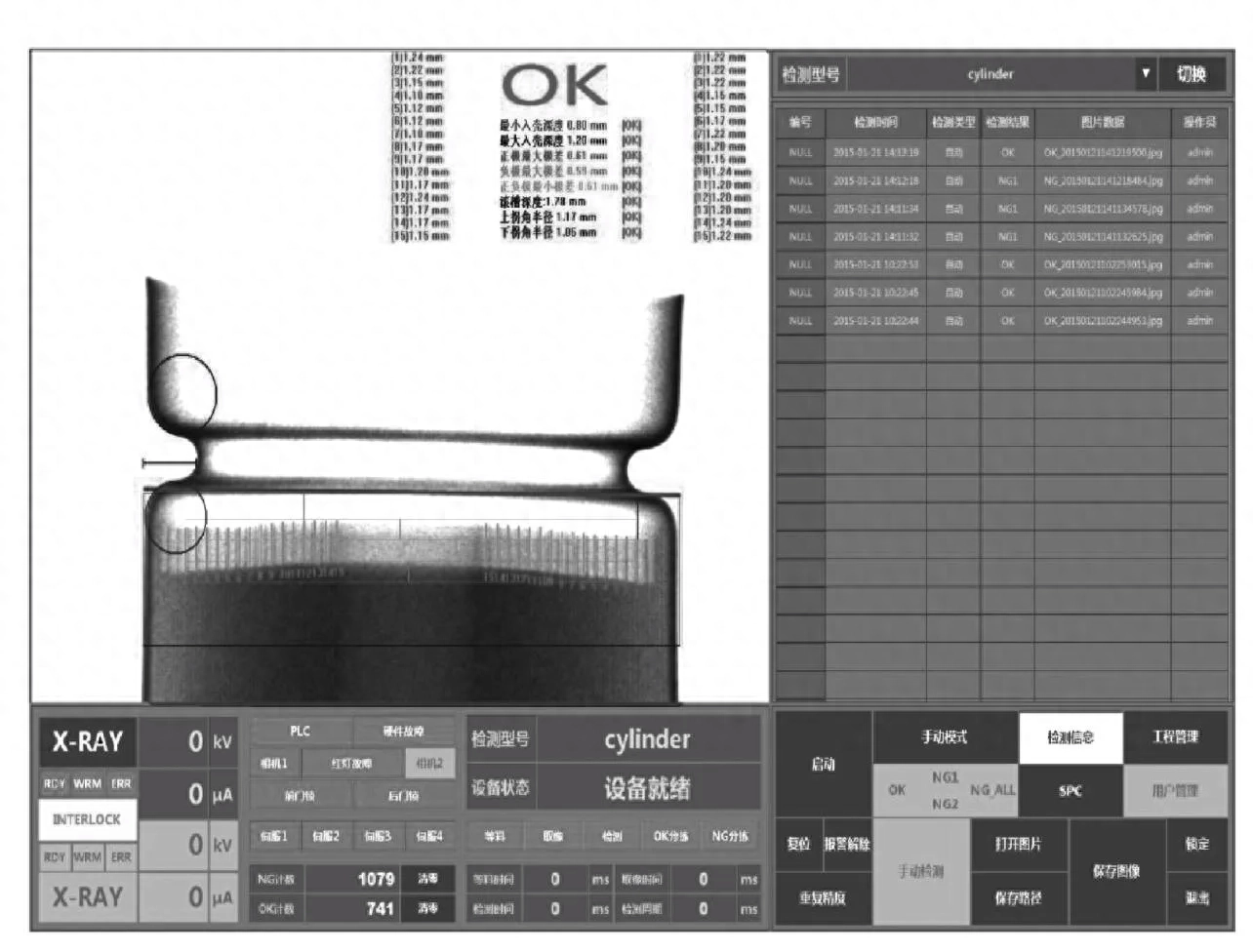

X-CT在線測試系統見圖6。

圖6 X-CT在線測試系統

(1)設備用途

對電芯和電池電極層、內部缺陷、焊接質量等進行無損傷三維成像,進而實現原位檢測。

(2)工作原理

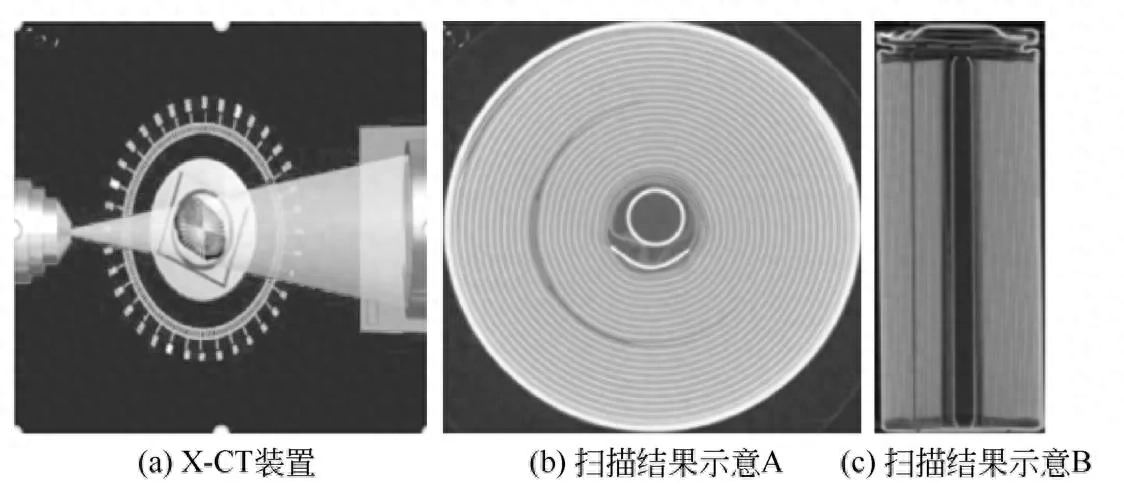

X-CT裝置及掃描結果見圖7。

圖7 X-CT裝置及掃描結果示意圖

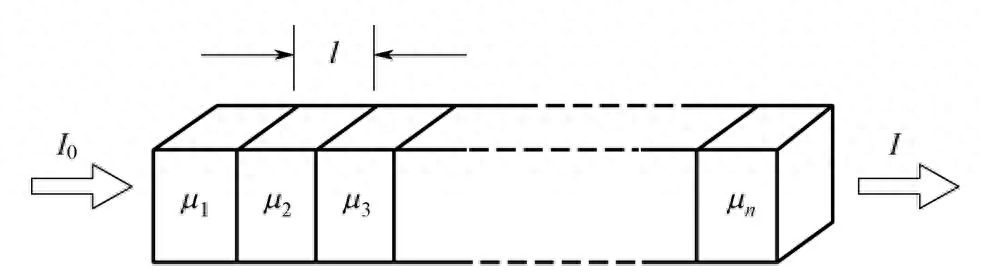

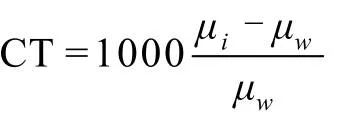

設有n個厚度為l的小立方體體素,如圖8所示,每個小立方體近似地認為是均勻的介質,X射線透過時,衰減系數分別為μ1,μ2,…,μn,入射X射線的強度為I0。

圖8 X射線在n個體素中的衰減示意圖

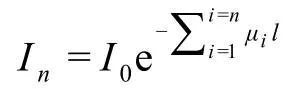

則X射線穿過第n個體素后的強度以式(1)計算:

(1)

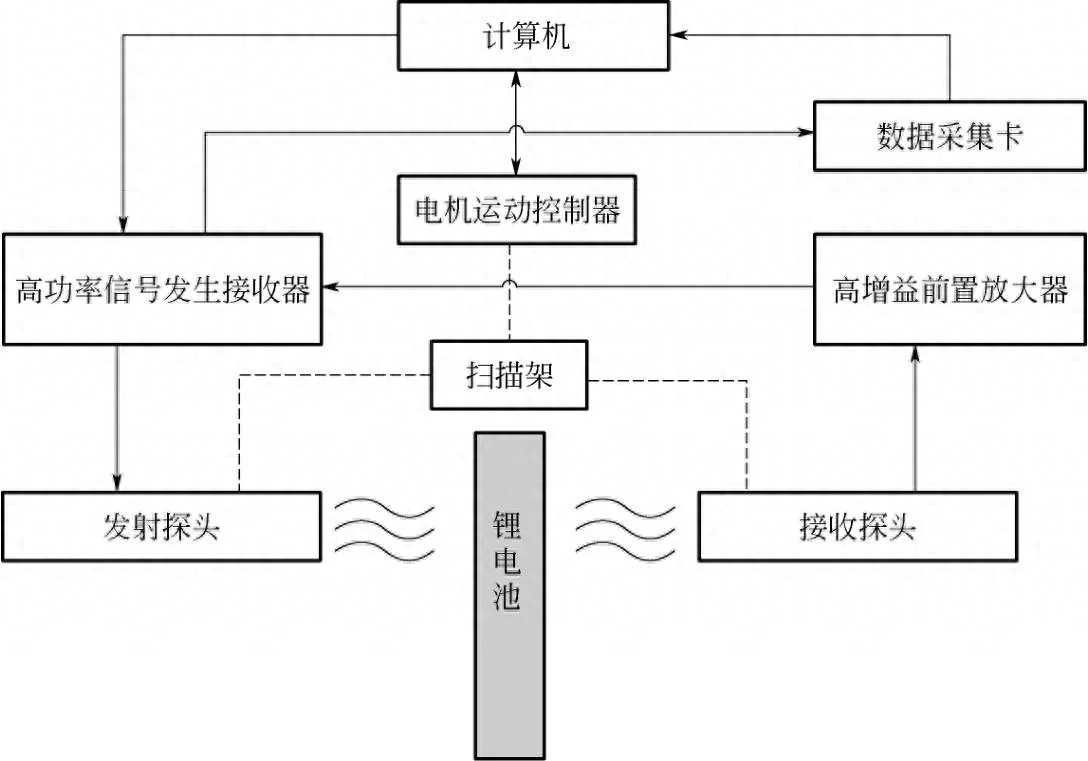

經過適當變換,可得式(2),該式為X-CT建立斷層圖像的主要依據。

(2)

(3)

式中 μw——參考衰減系數,通常取水在X射線光子能量為73keV時的線性衰減系數。

只要求出體素矩陣中每個體素的衰減系數,由衰減系數計算CT值的公式見式(3),根據CT值大小建立斷層圖像,圖像中每個像素灰度的強弱是根據CT值的大小確定的。

基于X-CT技術獲得的圖像,借助圖像分析技術,可以獲取電芯和電池電極層、內部缺陷、焊接質量的相關參數。

2,超聲檢測系統

在鋰電行業中使用的超聲檢測系統多數采用空氣耦合超聲波。該技術具有非接觸、無污染和無損等優點。

(1)設備用途

對鋰電池內部缺陷進行檢測,如電解液分布是否均勻、焊接質量、是否存在空氣層、是否內部打折、是否有異物等。

(2)工作原理

超聲波在被檢測材料中傳播時,會與材料發生作用,例如會發生反射、折射和透射等現象,從聲波的這些特性中可以分辨出被測工件的相關內部特征。

空氣耦合超聲波技術,就是把空氣當作耦合劑的技術,借助高功率超聲波發射接收器、高靈敏度空氣耦合聲波探頭以及高信噪比的信號增幅器,完成電芯電池內部特征的檢測。

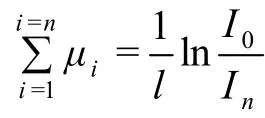

空氣耦合超聲檢測鋰電池的系統框圖見圖9。

圖9 空氣耦合超聲檢測鋰電池的系統框圖

首先通過高功率信號發生器激勵發射探頭發出超聲波,超聲波經過鋰電池后被接收探頭獲取,再經放大器對信號進行濾波放大,被信號接收器接收,經數據采集卡輸入到計算機。計算機通過控制電機運動控制器和掃描架來實現特定參數的掃描任務,最后形成相關的掃描圖像,實現對鋰電池的檢測。

3,紅外熱成像檢測系統

紅外熱成像檢測系統是基于紅外熱像儀測量鋰電池的涂布、電芯和成品電池的溫度情況。把被測表面的溫升以圖像形式展現出來,測得的不是單一點的溫度變化,而是測表面各個點的溫度,有異常溫度變化的部位在熱像圖中很容易看出,綜合電性能測試,可以對被測對象做直觀的檢測和判斷。

(1)設備用途

測量鋰電池的涂布、電芯和成品電池的溫度情況。

(2)工作原理

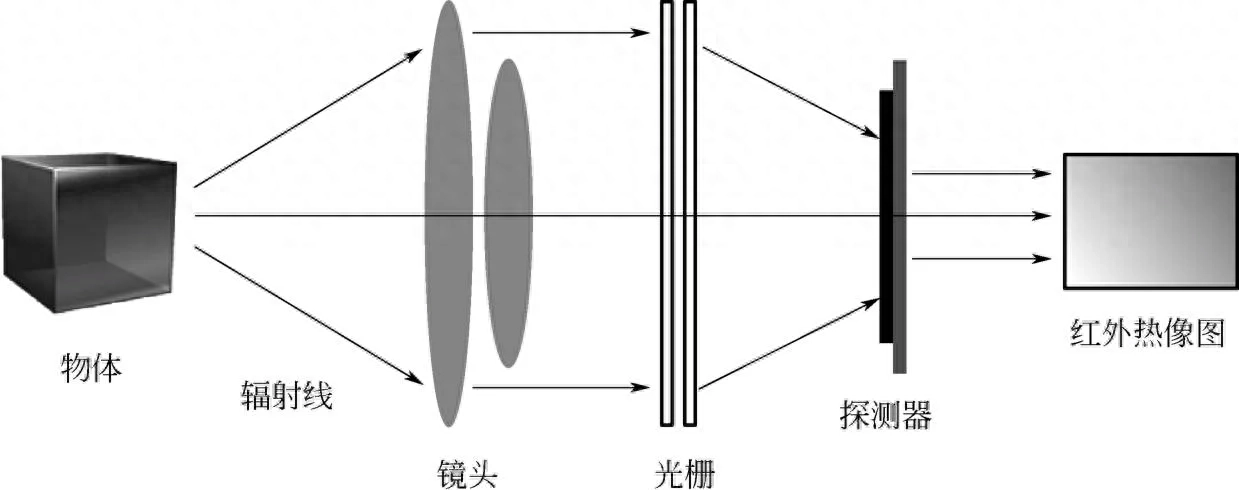

利用紅外探測器和光學成像物鏡接受被測目標的紅外輻射能量,并以分布圖形的形式反映到紅外探測器的光敏元件上,從而獲得紅外熱像圖,這種熱像圖與物體表面的熱分布場相對應。通俗地講,紅外熱像儀就是將物體發出的不可見紅外能量轉變為可見的熱像圖。熱像圖的不同顏色代表被測物體的不同溫度。

熱像儀的工作原理圖如10所示。

圖10 熱像儀工作原理圖

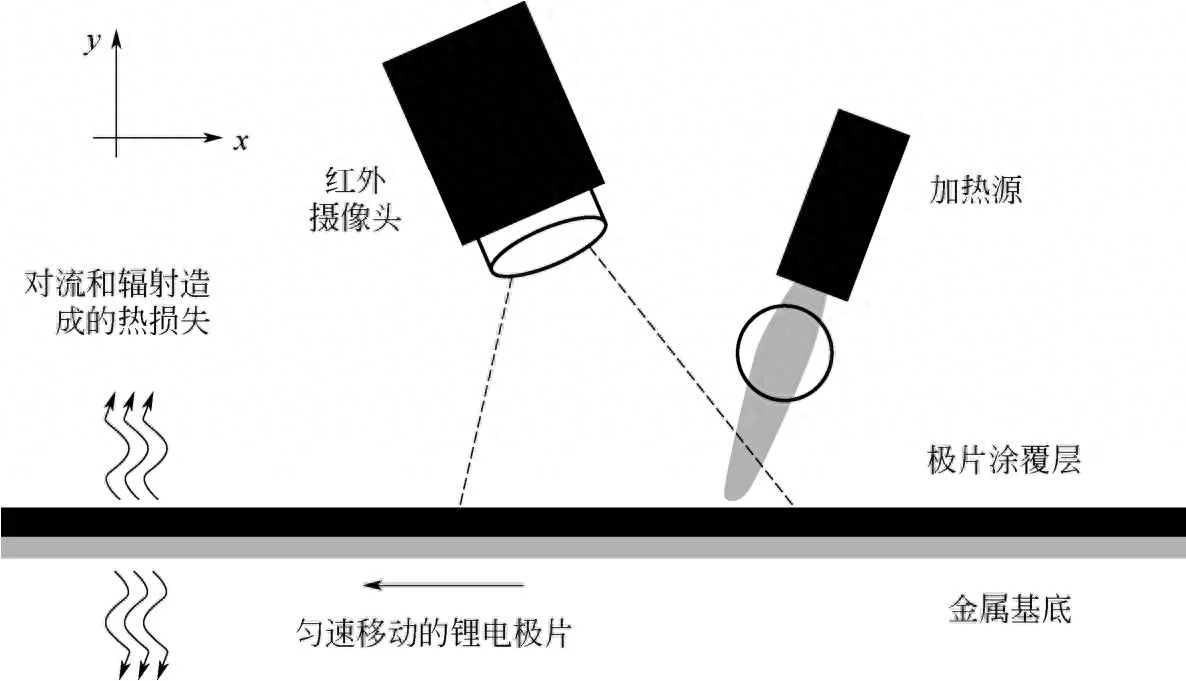

在工程應用中,可以利用紅外成像技術同時檢測電極的涂布量(面密度)和電極的孔隙率。

其原理示意圖如圖11所示。

圖11 紅外熱成像技術測量涂布質量原理示意圖

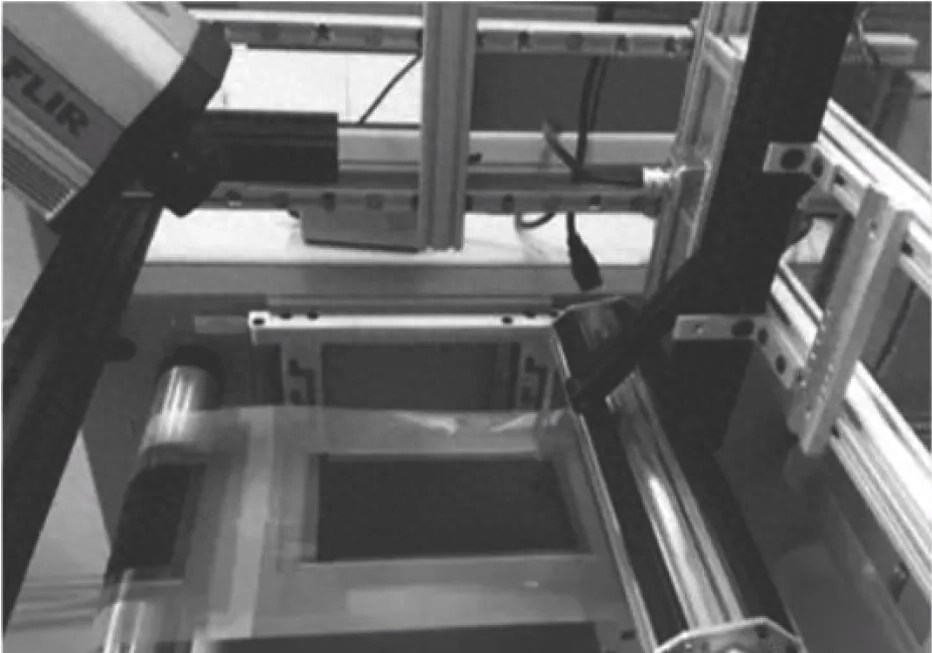

其原理是,將電極經過短暫加熱,然后利用紅外相機對電極的溫度進行檢測。分析認為,電極溫度的升高受到電極孔隙率和涂布量(厚度)的雙重影響,通過對電極溫度升高的參數進行逆推導,配合實時的電極厚度測量,進而獲得電極孔隙率等參數。實物圖如圖12所示。

圖12 紅外熱成像技術測量涂布質量實物圖

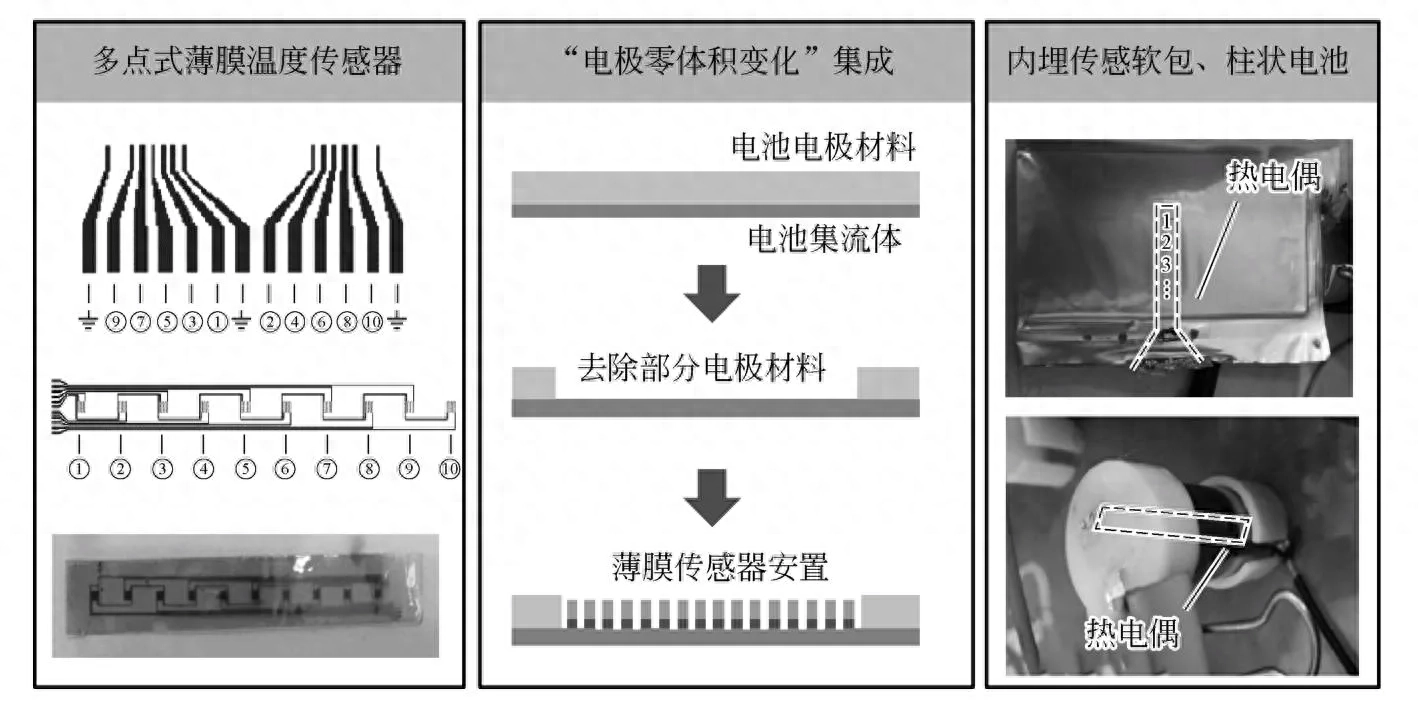

4,植入式感知系統

植入式感知系統,又稱儲能鋰離子電池智能傳感技術,主要是通過在電池內部嵌入傳感裝置,利用引線封口或無線傳輸等手段,實現對鋰離子電池內部信息,如溫度、壓力等的實時檢測。電池在發生熱失控或大電流充放電等工況下,進行植入式感知,有利于更有效地評價電池內部狀況。目前,主要以溫度傳感器為主。植入式溫度傳感器主要有三種:熱電偶、熱電阻和光纖傳感器。

(1)系統用途

基于單體電池內部和外部的在線數據實時監測,建立從單體鋰離子電池到儲能系統的智能管理系統。

(2)系統介紹

植入式熱電偶傳感器在鋰電池中的應用是,將熱電偶植入電池內部,研究電池在不同工況下的溫度情況。

薄膜式熱電偶植入感知技術示意圖如圖13所示。

圖13 薄膜式熱電偶植入感知技術示意圖

該內置感知系統,基于內部電化學環境及磁控濺射手段完成了多點式柔性薄膜傳感器的制造,并實現植入式傳感器與電池的一體化集成,通過循環性能和交流阻抗的測試,實現了對單體電芯內部溫度的檢測,可用于建立從單體鋰離子電池到儲能系統的智能管理系統。