熱線電話:0755-23712116

郵箱:contact@shuangyi-tech.com

地址:深圳市寶安區沙井街道后亭茅洲山工業園工業大廈全至科技創新園科創大廈2層2A

玻璃生產的工業化和規模化后,各種用途和各種性能的玻璃相繼問世。現代,玻璃已成為日常生活、生產和科學技術領域的重要材料,被廣泛用于建筑、日用、藝術、醫療、化學、電子、儀表、核工程等領域。

隨著現代工業自動化技術日趨成熟,越來越多的制造企業考慮如何采用機器視覺來幫助生產線實現檢查、測量和自動識別等功能,以提高效率并降低成本,實現生產效益最大化,視覺檢測也向玻璃行業的各類產品“發起”挑戰。

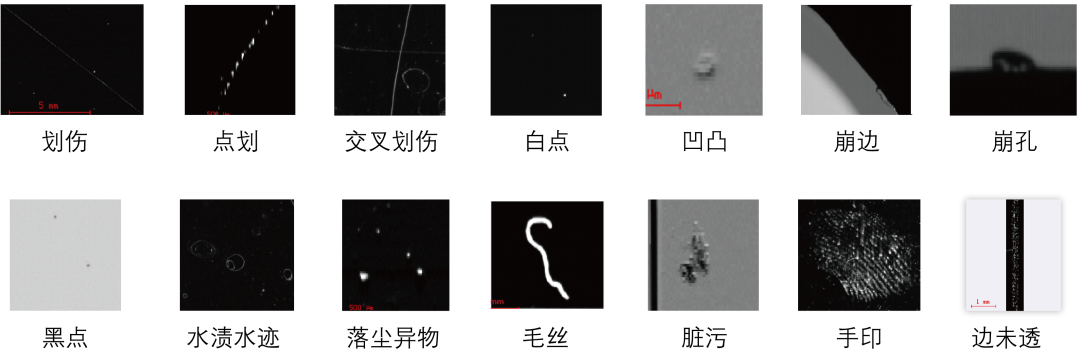

01玻璃表面缺陷類型

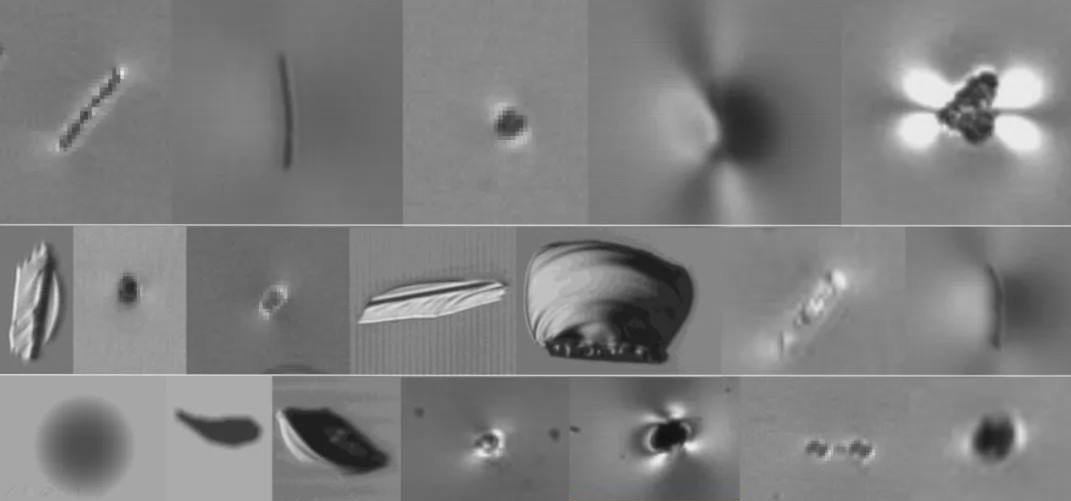

玻璃在成形時,由于生產材料及生產過程原因引入的,不可避免的在玻璃表面(含內部)出現氣泡和結石、黑點、斑點等缺陷。

玻璃上的結石、砂粒因運輸過程中振動摩擦,會出現玻璃表面劃傷;隨著玻璃加工設計的多樣化,對玻璃的打孔、挖槽、磨邊的情形越來越多,受定位、手法、機器等因素影響,會出現劃痕、裂紋、缺損;受環境或操作原因,也會出現油污、水漬及其它臟污等污漬。

常見的缺陷包括氣泡、結石、凹凸、劃傷和色斑等。開口泡和結石等缺陷會導致玻璃或組件存在爆片風險,所以這些缺陷的檢出尤其重要

02傳統玻璃檢測方法

傳統的玻璃檢測方法是依靠人眼來判斷玻璃表面各種問題,存在很大的局限性:

· 人眼對微小的缺陷不敏感,有誤檢、漏檢風險;

· 人眼無法連續、穩定完成高強度重復性檢測工作,會產生疲勞,速度慢、效率低;

· 主觀判斷受心情、思維、光照等影響,具有很大的不穩定性和非標準性。

· 目前玻璃的尺寸向著超薄和大尺寸的方向發展,這樣就要求生產速度隨之提升,給人工檢測也帶來了很大的困難,此外開口泡和結石此類缺陷尺寸在小于0.5mm時,人工往往很難發現。

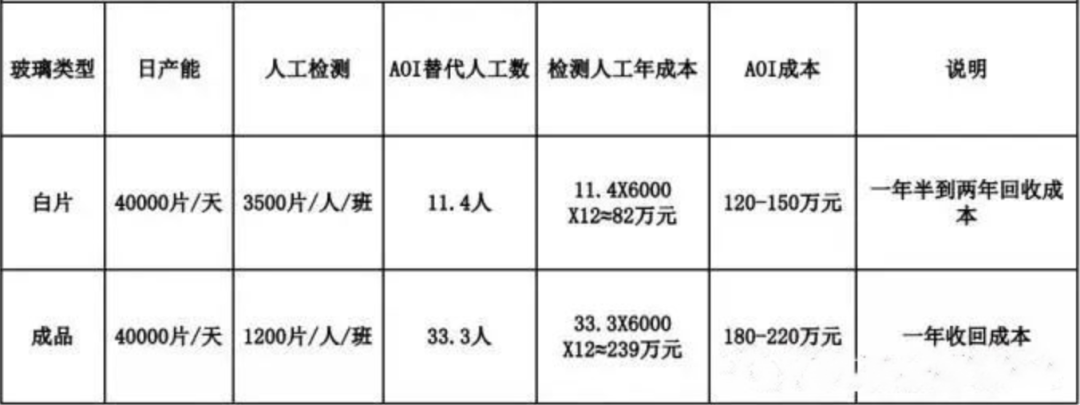

· 人眼檢測已無法滿足現代企業高速、精確、實時的品檢要求,而人工成本不斷上漲給企業經營帶來壓力。

· 以iPhone OEM工廠為例,生產過程中的外觀檢查耗費30%以上的人力,每年檢查人力成本高達48億元人民幣。然而,隨著中國平均工資增長率超過10%,低成本勞動力的日子已經一去不復返。

· 降低人力成本已成為企業最重要、最迫切需要解決的問題。為了減輕昂貴的勞動力負擔,機器視覺替代人眼,采用智能圖像采集和圖像處理技術,檢測系統利用視覺處理算法,實現缺陷精確檢測,智能分類和分級,已成為一種行業趨勢

0基于深度學習的玻璃表面檢測技術

(1)如何大程度避免漏檢:

· 采用多通道高速頻閃成像技術,1個工位實現多種打光方式。

· 高分辨率成像,超越人眼的觀察效果。

(2)如何對缺陷進行分類,可以不同標準檢測影響程度不同的缺陷:

· 多組光源對玻璃進行分層立體成像。

· 多模式融合/圖像特征提取及深度學習算法,有效區分開閉口泡,開口泡,結石,凹凸類缺陷。

(3)針對光伏玻璃等玻璃,怎么樣才能更好的適應壓延棍差異導致的壓花差異:

· 復合紋理分析,消除玻璃壓花的干擾。

· 每秒數據吞吐量接近400MB。

(4)可以更方便快捷的進行系統安裝和調試:

· 模塊化組合成像機械結構。

· 龍門式多組線掃描結構框架。

(5)以透鏡缺陷檢測為例:

當前有三種尺寸的透鏡,分別是直徑約為3.4cm的透鏡,直徑約為3.8cm的透鏡,直徑約為4.2cm的透鏡,分別對這三種尺寸透鏡進行檢測。

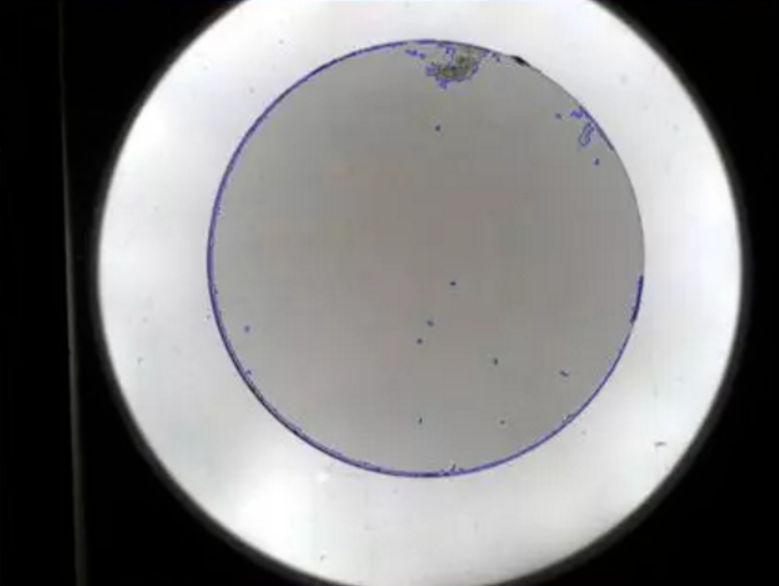

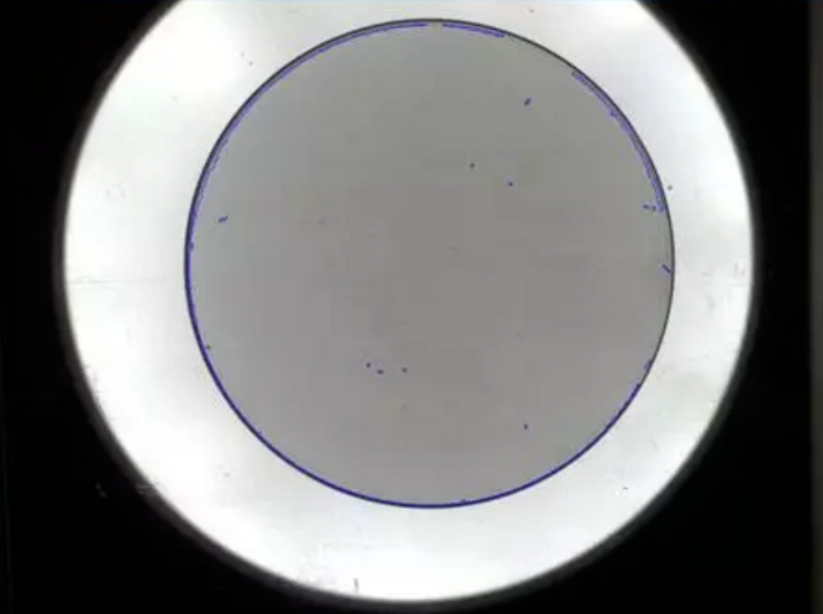

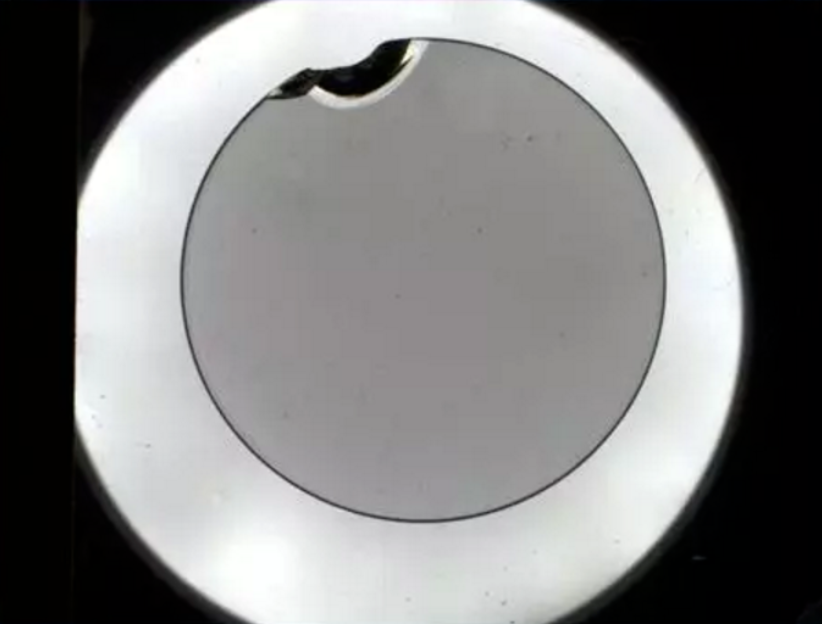

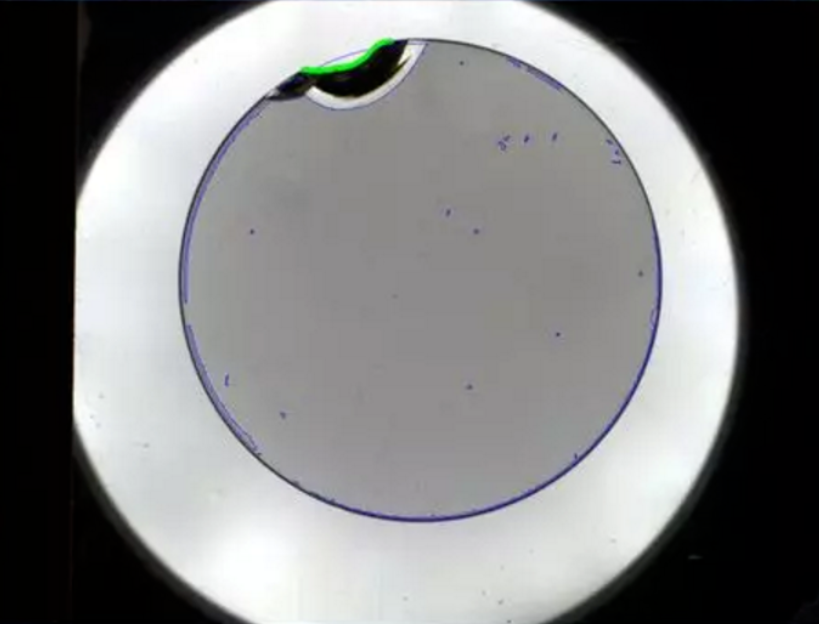

檢測效果圖中,藍色代表污漬等有問題的區域(精度為0.39mm);綠色代表透鏡缺損部分。檢測效率可達3秒/個,誤檢率低于0.1%。

檢測材質也延展至:PS、ABS、PC、PMMA、PE、PO、PVC、PP、PBT、環氧樹脂等。

測試1:對直徑約為3.4cm的透鏡進行檢測

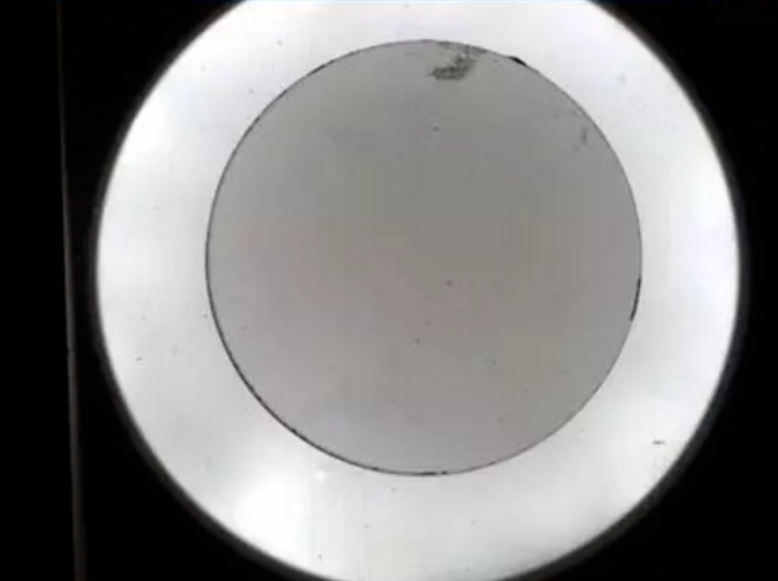

源圖像

檢測效果圖

測試2:對直徑約為3.8cm的透鏡進行檢測

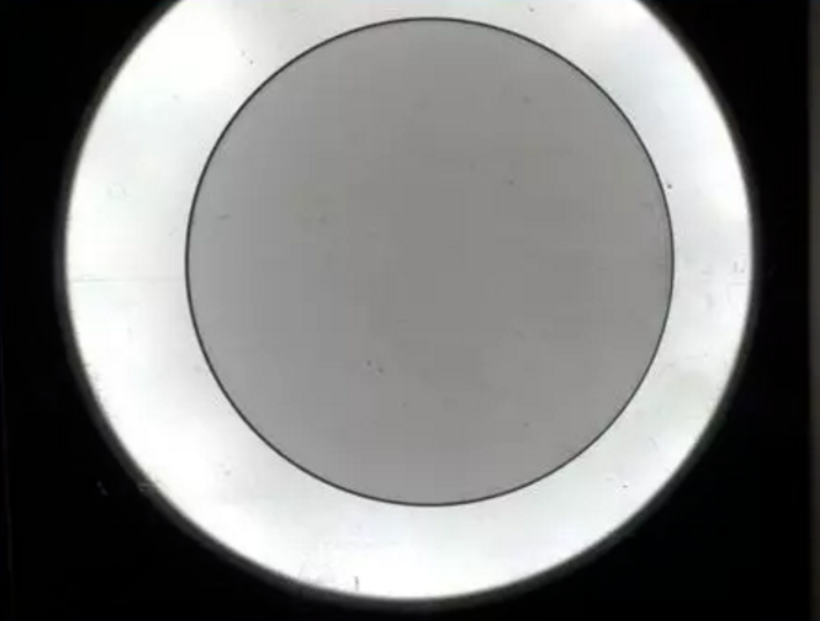

源圖像

檢測效果圖

測試3:對直徑約為3.8cm的破損透鏡進行檢測

源圖像

檢測效果圖

04

玻璃產品的AI視覺瑕疵缺陷檢測應用

No.1 手機蓋板缺陷檢測

蓋板玻璃主要應用于觸摸屏最外層,產品的主要原材料為超薄平板玻璃,具有防沖擊、耐刮花、耐油污、防指紋、增強透光率等功能,目前廣泛應用于帶觸控功能和顯示功能的多種電子消費產品。

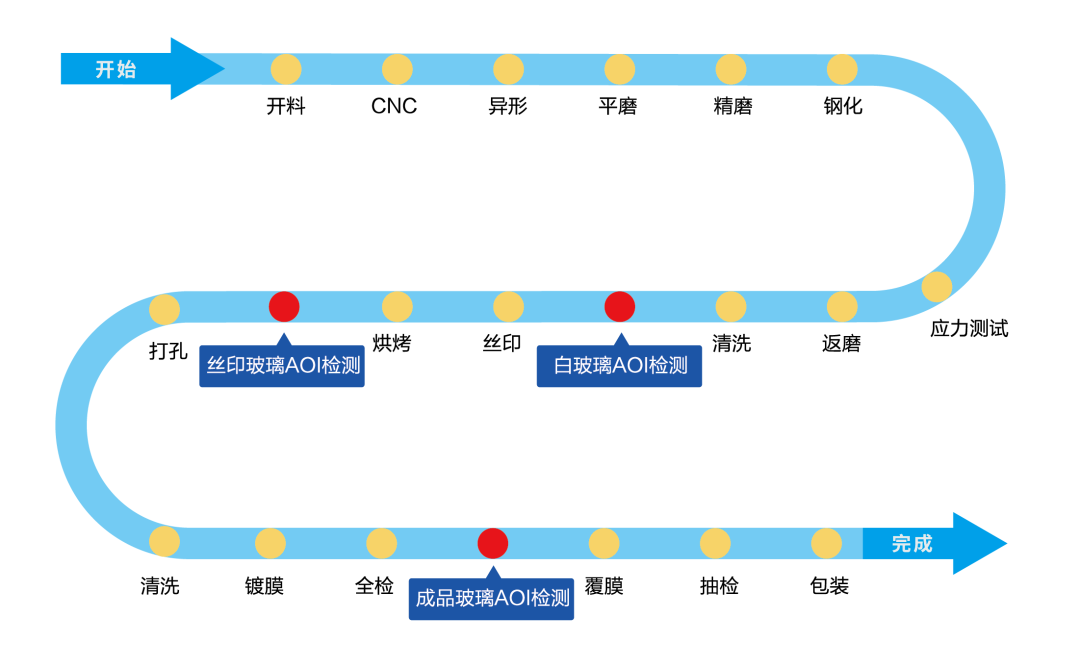

切割、CNC精雕、研磨、強化、絲印、鍍膜、清洗......每一片蓋板玻璃的生產過程十分繁雜不易,且為保證成品優質性,每一個環節都涉及到玻璃質量的檢測。

那么,如何高效、高質的實現蓋板玻璃生產線的實時生產質量管理和過程控制?

高速線陣相機和智能光源相配合后,可對同一片蓋板玻璃形成多場多角度高清圖像,再由高速圖像預處理器對高清圖像進行預處理,形成缺陷圖像和缺陷特征值,發送到上位機,進行最終的缺陷處理、識別和展示。

檢測精度上,玻璃缺陷檢測系統可達10um,并擁有1.5s/pcs的檢測速度,有效保證企業低誤檢率與高效率。同時,系統還能為生產質量管理系統提供產線的生產效率、良品率等數據,讓企業更快速地改進產線生產工藝,提高產線最終成品率,推進智能化轉型升級。

手機蓋板玻璃外觀瑕疵檢測對比表

No.2 汽車玻璃缺陷實時檢測

汽車玻璃主要分為三類,包括夾層玻璃,鋼化玻璃和區域鋼化玻璃。其中,擋風玻璃采用的是夾層玻璃,而作為夾層玻璃的原片必須滿足其使用要求,如光學變形、氣泡夾雜物、結石等缺陷都需在生產過程進行嚴格檢驗。

在線高速掃描每個產品,形成高分辨率的片材圖像,進行實時的圖像處理,精確捕捉各種表面缺陷,并實現統計、質量分析等處理,企業就可根據終端結果劃定每塊玻璃的等級,進而分配至不同的應用領域。

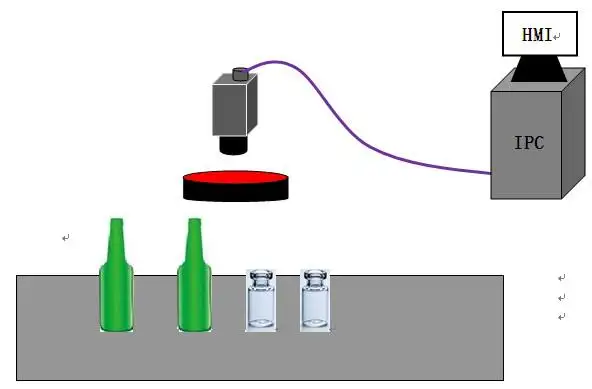

No.3 玻璃瓶缺陷檢測

玻璃瓶在食品、藥品、飲料等產品包裝中得到了廣泛的應用。玻璃瓶缺陷檢測可以提高檢測精度,統一檢測標準,消除人工檢測的個體差異;降低生產成本、提高產品競爭力;提高檢測速度,實現產品全方位實時檢測,大幅提高生產效率及生產自動化程度。

檢測瑕疵類型主要包括:瓶口破損、缺塊、裂縫、瓶口是否存在異物等適用于圓形、扁形、異型瓶等,分布行業有 食品飲料、藥瓶、化妝瓶瓶等,有玻璃瓶、塑膠瓶等,透明瓶、般透明瓶等多種。

在生產線上安裝玻璃瓶瓶口缺陷檢測系統,玻璃瓶流入視覺檢測工位時,通過觸發機器視覺傳感器拍得玻璃瓶瓶口圖片送入系統,系統對所拍圖片進行提取分析并和設定的比較得知瓶口是否有缺陷,當檢測到玻璃瓶瓶口有缺陷時,系統發出聲光報警并發出停機信號。

深圳市雙翌光電科技有限公司是一家以機器視覺為技術核心,自主技術研究與應用拓展為導向的高科技企業。公司自成立以來不斷創新,在智能自動化領域研發出視覺對位系統、機械手視覺定位、視覺檢測、圖像處理庫等為核心的20多款自主知識產權產品。涉及自動貼合機、絲印機、曝光機、疊片機、貼片機、智能檢測、智能鐳射等眾多行業領域。雙翌視覺系統最高生產精度可達um級別,圖像處理精準、速度快,將智能自動化制造行業的生產水平提升到一個更高的層次,改進了以往落后的生產流程,得到廣大用戶的認可與肯定。隨著智能自動化生產的普及與發展,雙翌將為廣大生產行業帶來更全面、更精細、更智能化的技術及服務。