熱線電話:0755-23712116

郵箱:contact@shuangyi-tech.com

地址:深圳市寶安區沙井街道后亭茅洲山工業園工業大廈全至科技創新園科創大廈2層2A

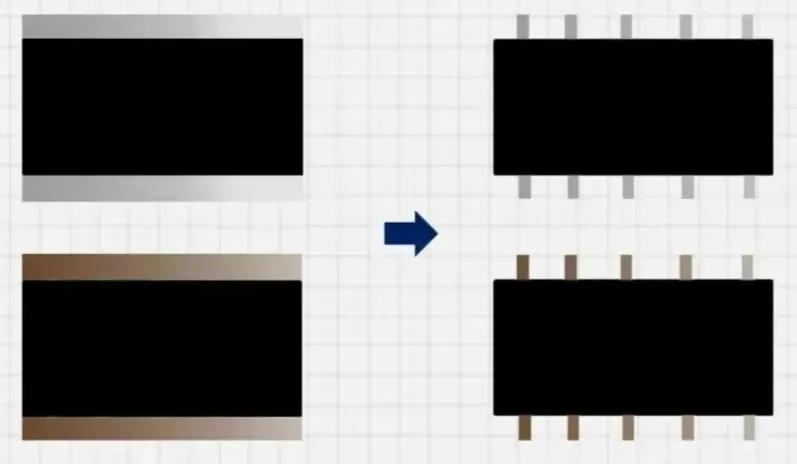

極耳是鋰電池內部將正負極集流體引出來的金屬導電體。極耳成型是在正負極集流體上切出導電體的工藝,是動力電池和部分消費電子電池制造過程的關鍵工藝之一,一般作為卷繞或者疊片的前工序。

傳統上,極耳成型主要使用機械模切工藝。機械模切工藝有模具損耗快、換模時間長、靈活性差和生產效率低等局限性,已經越來越不能滿足鋰電池制造的發展要求。由于激光切割技術的諸多優點,隨著高功率、高光束質量納秒激光器、單模連續光纖技術的成熟,激光極耳切割逐漸成為極耳成型技術的主流。

模切

01設備分類概述

1.1 極耳成型設備分類

目前市場主要使用的極片極耳成型包括激光極耳成型機、五金極耳成型機兩種類型。激光極耳成型機采用連續或脈沖式的激光對極片和箔材進行切割,五金極耳成型機采用五金模具對極片和箔材進行沖切。

五金極耳成型機,其主要特點是用雙模具切割集流體形成導電極耳,同時實現極耳的變間距,極片可以是連續行走或間隙行走,主要問題是集流體較薄,沖切毛刺很難控制,導致電池的自放電大,留下安全隱患,另外,受模具壽命的限制導致制造成本很高。

激光極耳成型機,具有設備運行效率高、毛刺小且能夠穩定控制、激光編程靈活、產品兼容性強、使用成本低等優勢,更適合于規模化制造,也是目前鋰電制造廠的主流選擇。基于安全可靠為基礎的降本趨勢下,新能源汽車行業對動力電池生產的精度和效率提出了更高的要求。

1.2 五金模切的缺陷

通常五金模具出現毛刺的原因有以下幾種情況:

①沖裁間隙過大、過小或不均勻均會產生毛刺。

②刃口磨損變鈍或啃傷均會產生毛刺。

③沖裁狀態不當,如加工件與凸模或凹模接觸不好,在定位相對高度不當的修邊沖孔時,也會由于制件高度低于定位相對高度,在沖裁過程中制件形狀與刃口形狀不服帖而產生毛刺。

④模具在工作過程中升溫,間隙變化導致裁切極片產生毛刺。

鑒于五金模切產生的毛刺對動力電池的安全性存在較大的隱患,未來主要采用激光模切方式。

1.3 激光切分類

激光器種類包括固體激光器、氣體激光器、半導體激光器、光纖激光器、液體激光器、自由電子激光器等。按工作方式分類,可分為連續激光器和脈沖激光器。連續激光器可以在較長一段時間內連續輸出,工作穩定、熱效應高。脈沖激光器以脈沖形式輸出,主要特點是峰值功率高、熱效應小;根據脈沖時間長度,脈沖激光器可進一步分為毫秒、微秒、納秒、皮秒和飛秒,一般而言,脈沖時間越短,單一脈沖能量越高、脈沖寬度越窄、加工精度越高。

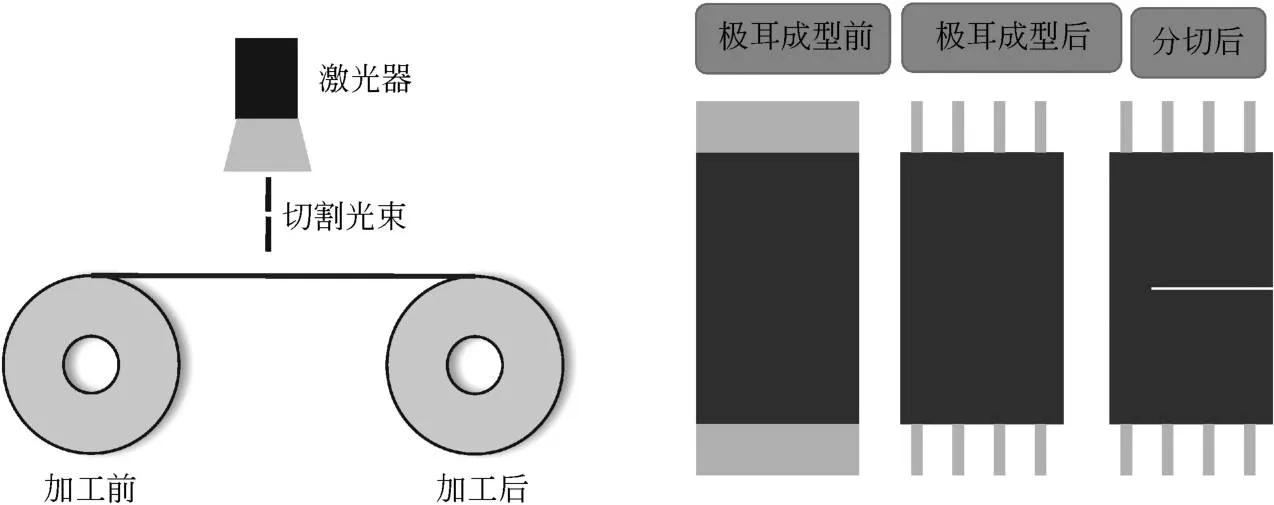

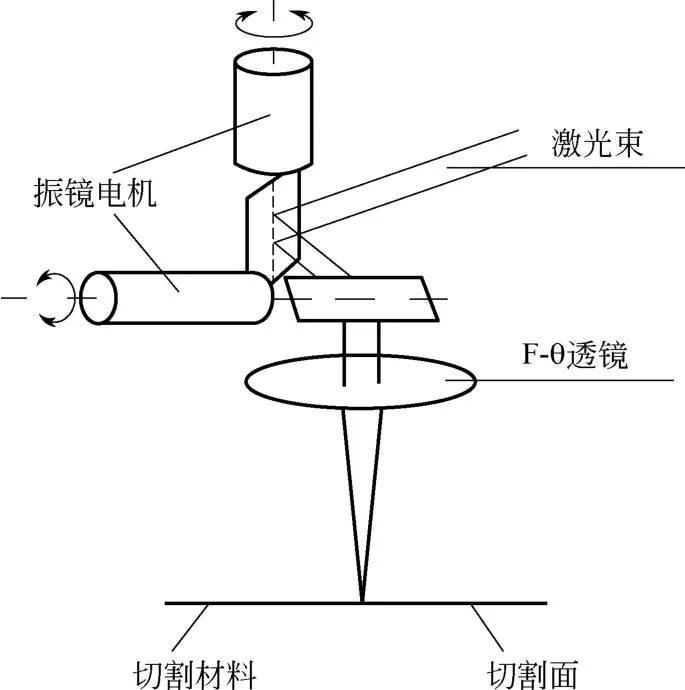

依據極片切割工藝需求,激光模切目前采用光纖激光器,通過振鏡、場鏡將光束按照設定軌跡進行極片切割。

1.4 激光模切發展趨勢

激光模切將圍繞著以下幾點進行提升:

①切割效率:將從現有60~90m/min的水平繼續提升,預計在3年內實現120~180m/min的水平。

②切割品質:目前三元正極材料的料區仍不能使用激光進行直接切割,未來通過新型激光器類型以及激光工藝的引入可以實現三元正極材料的激光切割。另外,熱影響區、毛刺、熔珠等切割品質不良可通過機械穩定性和激光工藝的改良進行提升。

③設備穩定性:一方面是設備自身的穩定性,通過提升設備運行的稼動率水平,并且優化上下料輔助時間提升整機的OEE水平,同時提升設備的MTBF。另一方面是產品品質的一致性,提升產品的CPK。

④智能化:實現單機智能化再到整線智能化。將在線檢測、PLC控制和上位機控制集成一體化,實現單機智能化。再通過接入工廠信息化系統,基于單機數據采集的優化,實現整線智能化水平。

02設備原理、組成及關鍵結構

2.1 激光極耳成型機原理

目前業內經過多年的發展,激光模切技術已經較為成熟。下面的詳細設備介紹將從激光極耳成型機展開。

激光切割是利用聚焦后的激光束作為主要熱源的熱切割方法,采用激光束照射到材料表面時釋放能量來使之熔化并蒸發(圖1)。

圖1 激光切割原理示意圖

激光切割的特點包括:

①切割縫隙比較狹窄;

②鄰近切邊熱影響區較小;

③局部變形極小;

④非接觸式切割,清潔、安全、無污染;

⑤與自動化設備結合方便,容易實現制成自動化;

⑥不存在割工件的限制,激光束具有仿形能力;

⑦與計算機結合,節省材料。

激光切割軌跡路徑如圖2所示。

圖2 激光切割軌跡路徑示意圖

激光切割主要工藝參數包括:

①光束橫模:光束的模式越低,聚焦后的光斑尺寸越小,功率密度和能量密度越大,切口越窄,切割效率和切割質量越高。

②激光束的偏振性:像任何類型電磁波傳輸一樣,激光束也具有相互成90°并與光束運行方向垂直的電、磁分矢量,在光學領域把電矢量作為激光束的偏振方向。當切割方向與偏振方向平行時,切割前沿對激光的吸收最高,所以切縫窄,切口垂直度和粗糙度低,切割速度快。

③激光功率:激光切割時,要求激光器輸出的光束經聚焦后的光斑直徑最小,功率密度最高。激光切割所需要的激光功率主要取決于切割類型以及被切割材料的性質。氣化切割所需要的激光功率最大,熔化切割次之,氧氣助熔切割最小。

平均功率計算公式:平均功率=單脈沖能量×重復頻率

峰值功率計算公式:峰值功率=單脈沖能量/脈寬

④焦點位置:焦平面位于工件上方為正離焦,位于工件下方為負離焦。按幾何光學理論,當正負離焦平面與加工面距離相等時,所對應的平面上功率密度近似相同。

⑤激光焦深:當聚焦系統的焦深對激光切割質量有重要影響。如果聚焦光束的焦深短,聚焦角較大,光斑尺寸在焦點附近的變化比較大,不同的焦點位置將使用在材料表面的激光功率密度變化很大,對切割會產生很大的影響。進行激光切割時,焦點位置位于工件表面或略低于工件表面,可以獲得最大的切割深度和較小的切割寬度。

當焦深聚焦深度大,光斑直徑增大,功率密度隨之減小。聚焦深度Δ可按下式估算:

Δ=±r2/λ

式中 r——光束的聚焦光斑半徑;

λ——激光波長。

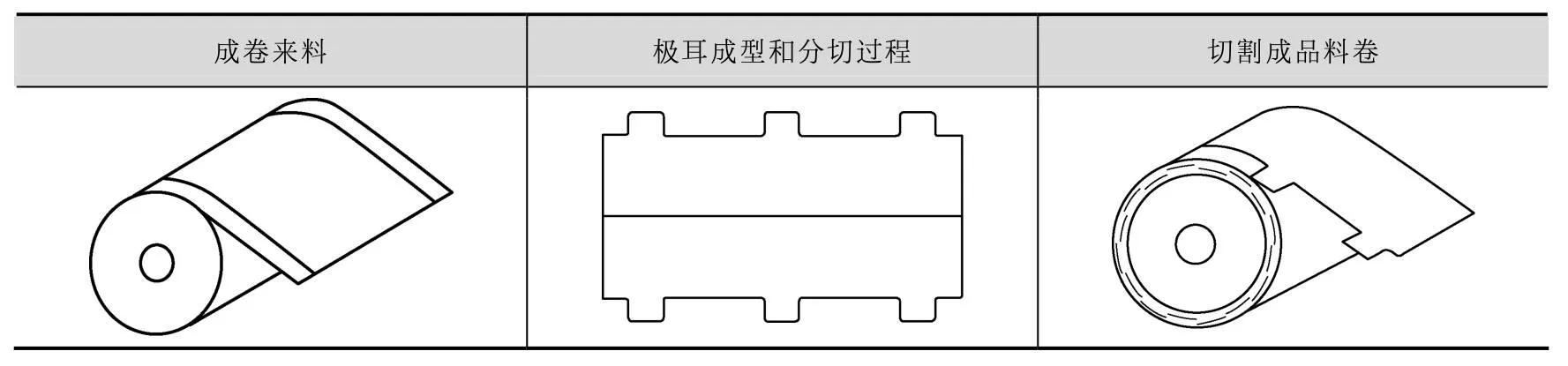

激光極耳成型制造過程列于表1。

2.2 設備主要組成

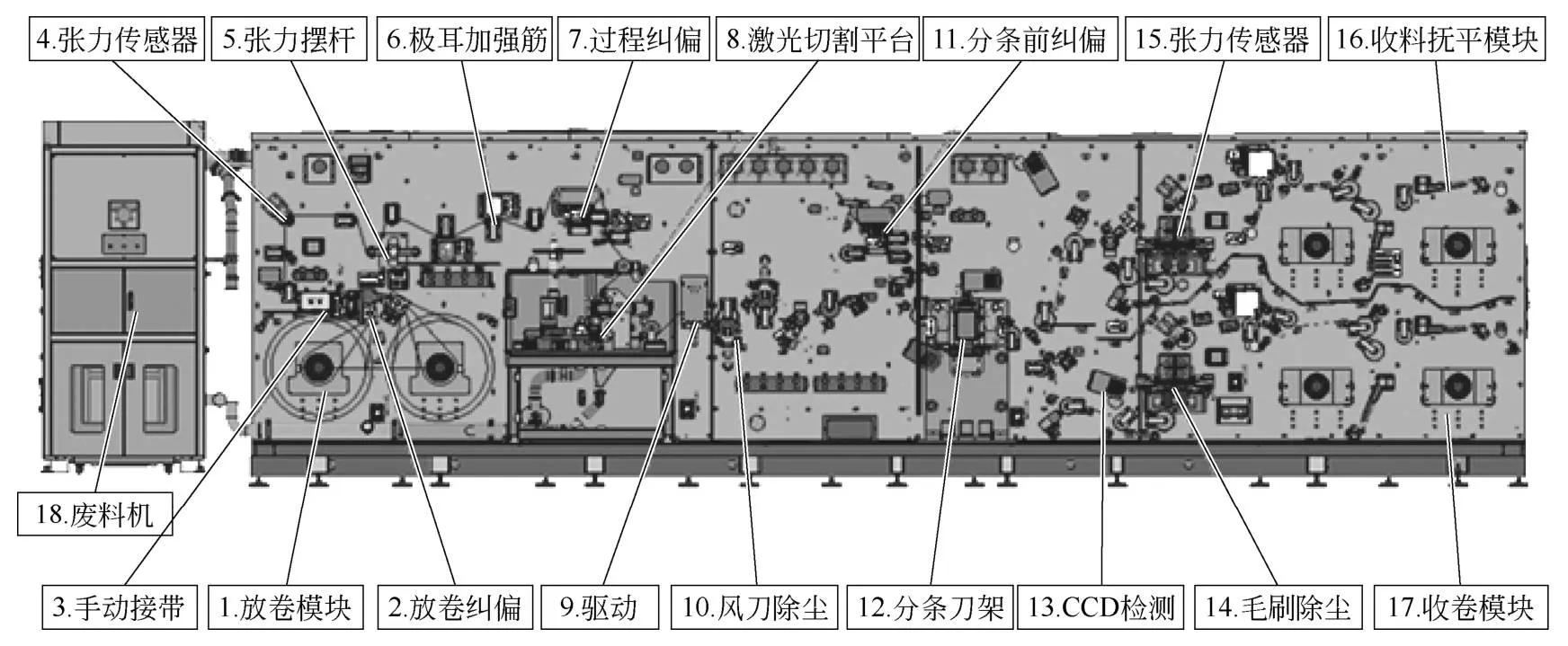

激光模切機布局如圖3所示。

圖3 激光模切機布局示意圖

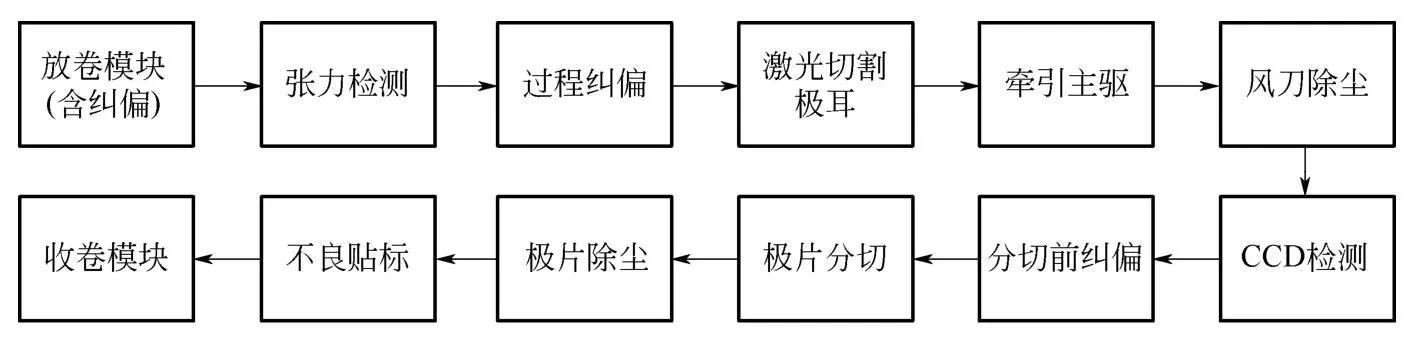

激光模切機主要包含放卷模塊(含糾偏)、張力控制模塊、模切前過程糾偏、激光切割、牽引主驅模塊、風刀除塵、CCD檢測、分切前過程糾偏、極片分切、極片除塵、不良貼標、收卷模塊和廢料收集機等。其動作流程如圖4所示。

圖4 激光模切機動作流程

關鍵結構如下:

①收放卷模塊:由收放卷機構、接帶平臺和放卷糾偏等組成。主要參數包括最大卷徑、最大承重、卷筒尺寸等。具備輔助上料、伺服放卷、放卷后展平、卷徑檢測等功能。

②張力控制模塊:由張力檢測傳感器與張力擺桿組件等組成。主要參數包括張力控制精度等。具備放卷張力閉環控制、張力大小實時顯示功能。

③過程糾偏模塊:由傳感器、執行機構和絲桿等組成。主要參數包括糾偏精度。糾偏自動調整與CCD檢測反饋形成閉環控制。

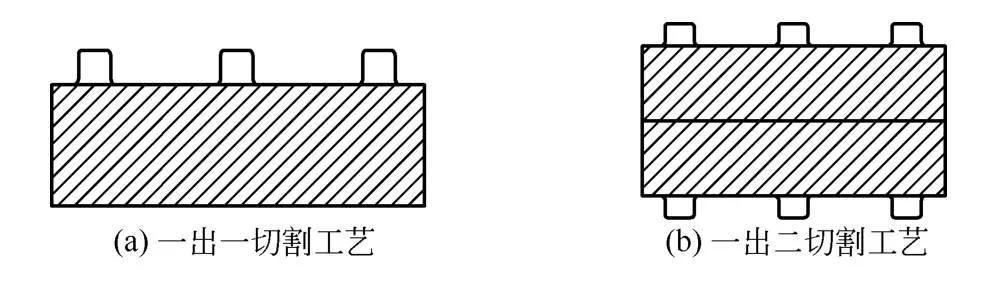

④激光切割模塊:由激光切割組件、除塵裝置、位置調整組件等組成。主要參數包括激光器功率、激光器功率穩定性、極耳間距精度等。具備“一出一”和“一出二”兩種工作方式(圖5)。

圖5 激光切割工藝

⑤牽引主驅模塊:由主動輥、橡膠輥和伺服電機等組成。具備安全保護裝置,同時完成料帶驅動的功能。

⑥極片分切模塊:由分切刀模、負壓除塵等組成。具備刀片潤滑、廢料自動收集、分切刀負壓抽塵功能。

⑦除塵系統:由激光切割處除塵、風刀除塵、毛刷除塵、磁棒除塵、防護擋板、風機過濾器(FFU)和除塵管道組成。主要參數包括風刀風速、導向環角度、負壓大小等。具備對極耳、切割直邊和極片表面進行粉塵清理的功能。

⑧視覺檢測系統:由相機、光源、工控機、不良貼標等組成。主要參數包括成像效果、檢測精度、不良貼標位置精度等。具備極片表面缺陷檢測、切割與分切尺寸檢測、極耳狀態及尺寸檢測的功能。

⑨控制系統:由電氣控制系統和激光控制系統組成。具備可視化設計、參數化設計、分級權限管理,實現激光切割軌跡控制調整、整體功能控制。

⑩其他部分:包括潤滑系統、安全功能、粉塵控制等。

03設備的選擇應用案例

3.1 明確來料工藝

在選擇具體的激光模切設備之前,需要先對來料情況和制造工藝進行確認。

①確認來料的材質:三元材料、磷酸鐵鋰、鈦酸鋰等。

②來料尺寸規格:涂覆幅寬、留白寬度、箔材厚度、涂層厚度、單側/雙側極耳等。

3.2 明確產品規格

①確認產品收集規格:卷料收料或片料收料。

②切割工藝:等間距切割、變間距切割、極耳變高度切割、是否需要切割V/R角。

③切割規格:模切寬度、極耳高度、極耳間距、極耳寬度、標記(mark)位置、分切寬度、熱影響區、毛刺等。

3.3 明確設備配置

①功能配置:依據來料工藝及產品規格來確認設備整體配置要求,目前主流的收放卷配置包括單放單收、單放雙收、雙放雙收或雙放四收。再確認功能需求,功能需求包括標配功能和選配功能。

②制定機械、電氣、信息系統通用規范,并執行。